Когда-то без чешского стекла не обходился ни один уважающий себя советский сервант. «Вокруг света» отправился на родину богемского хрусталя и выяснил, что делает его знаменитым сегодня.

ГЕРОИНЯ Ружена Бржезенская

Гравировщица на заводе Caesar Crystal Bohemiae. Родилась в 1965 году. Живет в городе Светла-над-Сазавоу, край Высочина. Обучалась в школе стеклоделия в Каменицки-Шенове. Работает на заводе 30 лет. Муж — частный предприниматель, в семье двое детей.

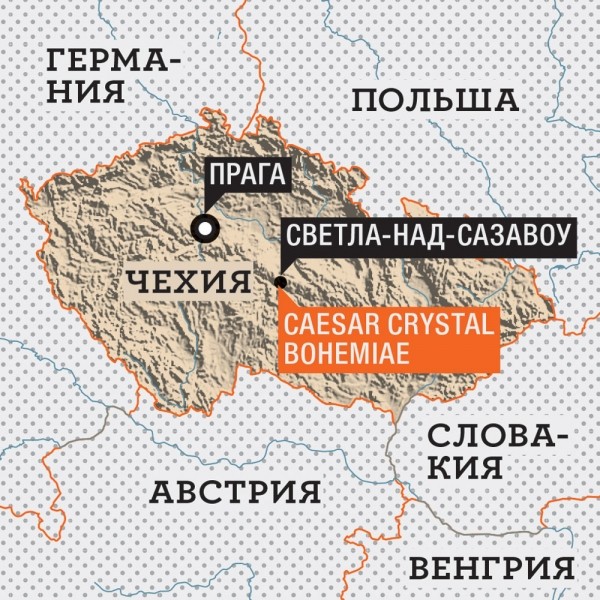

МЕСТО ДЕЙСТВИЯ

Завод Caesar Crystal Bohemiae

Находится в деревне Йозефодол под городом Светла-над-Сазавоу. Основан в 1861 году венским предпринимателем Йозефом Шрайбером, который первым в Европе, помимо хрусталя ручной работы, начал производить прессованный хрусталь. После Второй мировой войны компанию национализировали. В 1994 году завод был приватизирован братьями Цизарж и получил нынешнее название. Производит резной хрусталь ручной работы с содержанием свинца 24%. В 1995-м Министерство промышленности Чешской Республики присвоило компании почетный бренд CZECH MADE в знак подтверждения высокого качества ее продукции. На заводе работает около 50 человек (в советское время было порядка двухсот). Выпускается примерно 70 000 изделий в год.

Завод Caesar Crystal Bohemiae расположился в стороне от больших дорог, среди живописных лесистых холмов и полей, где меж деревьев журчит речушка Сазавка. Хорошее место для неспешной работы волшебников-мастеров и тех, кто на них учится.

В помещении просторно, светло и на удивление малолюдно. На деревянном помосте в глубине цеха работает несколько стеклодувов в шортах и легких рубашках — жарко. Полыхает оранжевое пламя в жерлах печей, где плавится хрустальная масса, слышится плеск воды, которой подмастерья поливают стоящие у помоста деревянные формы. Мастер дует в длинную трубку, крутя ее в руках. На конце трубки постепенно увеличивается яркий шар стеклянной массы. Стеклодув изготавливает внешний, цветной слой хрустального изделия. Внутри этого слоя будет обычный прозрачный. Данная технология позволяет создавать прозрачный узор, прорезая цветной слой. Именно такой, накладной хрусталь — основная продукция завода. Гравировщица Ружена ведет меня по цеху, поясняя этапы создания изделия, достойного называться богемским хрусталем.

Производство стекломассы

Около 70% сырья составляет кварцевый песок, к нему добавляют известняк, поташ (карбонат калия) и оксид свинца, а также красящие вещества. Смесь отправляют в печь, где она плавится при температуре выше 1000 С в варочном бассейне, образуя вязкую массу определенного цвета. Оксид меди окрашивает массу в зеленый, оксид марганца — в фиолетовый, кадмий — в красный, а кобальт — в синий.

Ружена: «Раньше у нас была огромная печь, в которой хрустальная масса выплавлялась тоннами. Мы перешли на маленькие газоэлектрические печи. Они работают по другому принципу: около 20 минут газ нагнетает температуру до 1000 °C, дальше включается электрогенератор, который ее поддерживает. Это гораздо экономичнее».

МАТЕРИАЛ

Свинец в бокале

Греческое слово означает «лед». Изначально так называли идеально прозрачный кварц без посторонних примесей. По аналогии с горным хрусталем дали название и искусственному аморфному материалу, являющемуся разновидностью стекла с высоким содержанием оксида свинца. Согласно специальной директиве Европейского союза, маркировку lead crystal («свинцовый хрусталь») может иметь только продукция из стекла, в составе которого не менее 24% PbO. Свинец снижает температуру плавления стекла, делая его податливее и одновременно прочнее. Хрусталь характеризуется высоким показателем преломления, высокой дисперсией, то есть сильным расщеплением белого света на цвета радуги, блеском и прекрасным звуком. Если содержание PbO более 30%, то речь идет о высокосвинцовом, или элитном, хрустале. Если от 18 до 24%, то употребляется термин «прессованный хрусталь».

Формирование основы

Стеклодув набирает на конец трубки необходимое количество массы, наматывая ее в несколько слоев. Равномерно вращая трубку, мастер начинает выдувать шар. Доведя заготовку до нужного размера, помещает ее в деревянную форму — своего рода футляр из двух половинок с симметрично выдолбленными углублениями нужных параметров. Для каждой модели изготавливается своя деревянная форма из бука или дуба. Чтобы дерево не загорелось от соприкосновения с раскаленной стеклянной массой, формы предварительно вымачивают в воде в течение нескольких часов, затем периодически поливают в процессе работы. Поместив заготовку в форму и продолжая вращать трубку, мастер поддувает изделие, затем вынимает, чтобы оценить результат. При необходимости процедуру повторяют несколько раз, пока заготовка не приобретет должный вид.

Ружена: «Это требует точности: если дуть слишком сильно, стеклянная основа попросту лопнет. У стеклодува очень тяжелая работа. Он постоянно на ногах, за спиной — раскаленная печь, в руках — трубка в полтора метра длиной с увесистой заготовкой на конце. Инфракрасное излучение от раскаленного металла и стеклянной массы могут вызвать болезнь глаз — так называемую катаракту стеклодува. Еще одно профессиональное заболевание — воспаление слюнных желез, пневмопаротит, к нему приводит постоянное давление воздуха в ротовой полости».

Добавление внутреннего слоя

Внутрь подготовленной цветной основы помещают заготовку прозрачного стекла и выдувают, формируя второй слой изделия. К этому моменту хрусталь успевает охладиться до 800 °C. Изделие вновь погружают в печь, чтобы два слоя сплавились друг с другом, а затем придают ему законченный вид в той же деревянной форме.

Ружена: «Меньше всего проблем возникает с рубиново-красным хрусталем: его, как и прозрачный, можно отдать на переплавку, если обнаружится брак. С другими цветами не получится: оттенок будет уже не тот, — их утилизируют. Кстати, отсеивается не более 3% продукции, в основном именно на этапе выдувания стекла».

Соединение основы и ножки

Ножки бокалов и ваз отливают отдельно, это одна из отличительных черт богемского хрусталя. Мастер держит трубку с ножкой, подмастерье — с основой. Чтобы вдавить ножку точно в центр изделия, работники равномерно вращают трубки в противоположных направлениях. Соединив части, стеклодув отделяет горячее и податливое изделие от трубок специальным ножом.

Ружена: «Производители других стран создают изделия целиком, вытягивая ножку щипцами. Для нашего хрусталя характерен чуть заметный стык между ножкой и основой предмета».

Охлаждение изделия

По конвейерной ленте изделие поступает в особую печь, представляющую собой длинный «коридор», температура в котором постепенно понижается: от 450 °C на входе до 50 °C на выходе. Небольшие предметы остывают в течение пяти часов, крупным требуется семь.

Ружена: «Хрусталь чувствителен к перепаду температур, поэтому его нужно охлаждать постепенно, иначе изделие может треснуть».